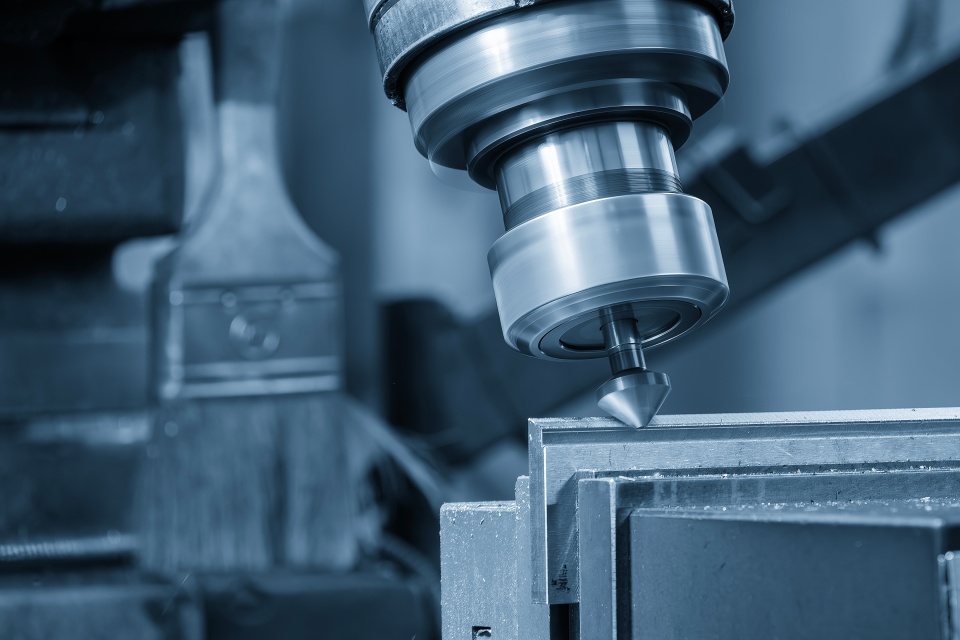

To wtedy zapadają decyzje, których nie da się później „naprawić ustawieniami”. Narzędzie może pracować stabilnie przez lata albo generować koszty, opóźnienia lub napięcia w zespołach produkcyjnych. Choć bywa postrzegane jedynie jako element zaplecza technicznego, w praktyce staje się jednym z filarów całego procesu wytwórczego.

Forma, która wyprzedza problemy

Dobra forma nie jest prostym odwzorowaniem kształtu wypraski. Jej projekt wymaga przewidywania: zachowania materiału pod ciśnieniem, dynamiki przepływu, efektywności chłodzenia oraz realnych warunków pracy w cyklu seryjnym.

Już na tym etapie pojawiają się pytania, które decydują o powodzeniu przedsięwzięcia:

- czy detal da się produkować stabilnie w długich seriach

- jak skrócić czas cyklu bez kompromisów jakościowych

- gdzie mogą pojawić się naprężenia lub deformacje

- jak zaplanować serwis, by nie zatrzymywał produkcji

Dobrze zaprojektowana forma nie reaguje na problemy – ona im zapobiega.

Precyzja, która ma sens biznesowy

W pracy nad formą kluczowe staje się połączenie dokładności z inżynierskim pragmatyzmem. Nawet najbardziej dopracowany model CAD nie ma wartości, jeśli pomija realia eksploatacji: tysiące cykli, zużycie komponentów i koszty utrzymania narzędzia.

O stabilności produkcji często decydują elementy niewidoczne na pierwszy rzut oka:

- przebieg kanałów chłodzących

- rozmieszczenie punktów wtrysku

- geometria i prowadzenie wypychaczy

- tolerancje dopasowane do konkretnego zastosowania, a nie katalogowych założeń

To właśnie te detale przesądzają, czy forma będzie pracować bez zakłóceń przez lata, czy zacznie sprawiać trudności po kilku miesiącach.

Oczami inwestora: czego naprawdę warto oczekiwać?

Dla klienta proces projektowy nie powinien być czarną skrzynką. Liczy się nie tylko efekt końcowy, ale także zrozumienie przyjętych rozwiązań i ich konsekwencji w codziennej produkcji. Kluczowa okazuje się rozmowa o wolumenach, planach rozwoju wyrobu oraz potencjalnych modyfikacjach w przyszłości. Dobry projektant potrafi wyjść poza brief. Wskazuje ryzyka, proponuje alternatywy oraz jasno komunikuje skutki pozornych oszczędności. Dzięki temu forma staje się narzędziem wspierającym rozwój biznesu, a nie ograniczeniem narzuconym przez technologię.

Tam, gdzie decyzje projektowe mają realne konsekwencje – Fullbax Formy

Forma wtryskowa nie wybacza złych decyzji. Każde uproszczenie, każda „optymalizacja na papierze” i każdy kompromis podjęty bez zrozumienia procesu wraca później w najbardziej kosztowny sposób – jako przestoje, poprawki, niestabilna jakość i nerwowe gaszenie problemów na produkcji. Właśnie dlatego etap projektowy jest momentem, w którym naprawdę rozstrzyga się przyszłość wyrobu. Tu nie chodzi wyłącznie o poprawną geometrię czy zgodność z dokumentacją. Chodzi o przewidywanie: jak forma będzie się zachowywać po tysiącach cykli, jak zareaguje na zmiany materiałowe, czy pozwoli utrzymać tempo produkcji bez ciągłej ingerencji zespołu technicznego. Dobra konstrukcja nie przyciąga uwagi – działa w tle, stabilnie i bez niespodzianek.

Takie podejście wymaga doświadczenia, które wykracza poza sam projekt. Fullbax Formy, specjalizując się w obszarze, jakim jest projektowanie form wtryskowych, działa dokładnie tam, gdzie inżynieria musi spotkać się z realiami hali produkcyjnej. Zespół koncentruje się na rozwiązaniach, które mają sens nie tylko w modelu 3D, ale przede wszystkim w długiej, powtarzalnej pracy narzędzia – bez skrótów myślowych i bez decyzji podejmowanych wyłącznie pod kątem ceny wejścia.

W efekcie forma przestaje być źródłem problemów, a zaczyna pełnić swoją właściwą rolę: cichego, niezawodnego elementu procesu, który nie spowalnia produkcji i nie wymaga ciągłych korekt. I właśnie wtedy projekt przestaje być kosztem – staje się realnym wsparciem dla biznesu.

Radio Szczecin

Radio Szczecin